به گزارش پایگاه خبری آهننیوز، به مجموعه عملیاتی که برای کاهش ضخامت ورق استفاده میشود نورد میگویند که برای انجام این فرآیند از دستگاههای خاص و پیچیدهای استفاده میشود.

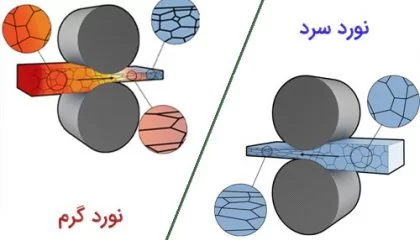

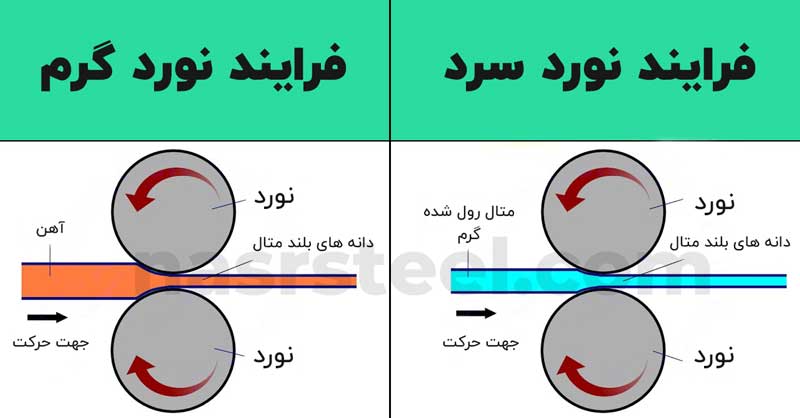

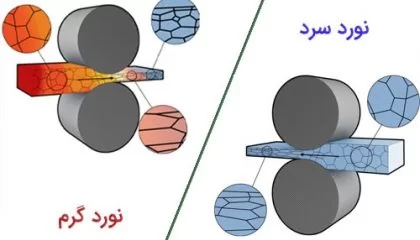

به طورکلی نوردکاری به دو روش، نورد سرد و نورد گرم انجام میشود.

در نورد گرم مواد مذاب از میان غلتکهای نورد، عبور داده میشوند تا به ضخامت موردنظر دست یابد، اما در نورد سرد با استفاده از جکهای هیدرولیکی یا پنوماتیکی بر روی ورق با ضخامت بالا و به کمک غلتکها فشار وارد میشود و ضخامت ورق کاهش مییابد.

نکته مهم در انجام نورد (مخصوصا نورد سرد) این است که در اثر تماس بین ورق و استوانهها نیروی اصطکاک زیادی به وجود میآید که این نیرو خود را به صورت افزایش دما نشان میدهد و الزاما نیازمند یک سیستم خنک کاری مناسبی است چراکه در غیر اینصورت امکان آتش سوزی وجود دارد.

نورد گرم چیست؟

نورد گرم نوعی از فرایند تولید فولاد است که در دمای بیش از ۱۷۰۰ درجه فارنهایت (معمولاً در دمایی بالاتر از ۹۲۵ سانتیگراد) و بالاتر از دمای تبلور مجدد فولاد قرار داده میشود. وقتی فولاد بالاتر از دمای تبلور مجدد باشد، میتوان آن را به راحتی شکل داد و در اندازههای بسیار بزرگتری ساخت.

مکانیسم کار در نورد گرم بدین صورت است که فلز از بین دو غلتک که فاصله بین آنها اندکی کمتر از ضخامت فلز ورودی و خلاف جهت یکدیگر چرخانده میشوند عبور داده میشود.

به دلیل بیشتر بودن سرعت چرخش غلتکها از ریلی که فلز روی آن قرار دارد، اصطکاک بین غلتک و فلز موجب به جلو راندن فلز شده و طول آن را افزایش و ضخامت آن را کاهش میدهد. میزان اصطکاک بین غلتک و سطح فلز، معیار کم شدن ضخامت است. به صورتی که برای تغییر شکل زیاد غلتکها به جای حرکت ماده روی آن میلغزند.

از محصولات نورد گرم مانند میلههای فولادی نورد گرم در جوشکاری و ساخت و ساز برای ساخت مسیرهای راه آهن و میلههای l شکل استفاده میشود.

همچنین فولاد نورد گرم معمولاً ارزانتر از فولاد نورد سرد است زیرا اغلب بدون تاخیر در فرآیند تولید میشود و بنابراین به گرم شدن مجدد فولاد نیازی نیست.

نورد سرد چیست؟

نورد سرد (Cold rolled) در واقع فولاد نورد گرمی است که پردازش بیشتری داشته و تقویت فولاد با تغییر شکل آن بدون استفاده از گرما و معمولاً در دمای اتاق و حداکثر تا ۲۰۰ درجه سانتیگراد است. به عبارتی نورد سرد به مادهای کاملاً شکلپذیر اطلاق میشود چراکه هنگامی که دمای فولاد کاهش پیدا میکند، حجم آن نیز کم میشود بنابراین میزان کنترل برای تغییر سایز و شکل فولاد در دمای پایین بیشتر است.

فولاد نورد سرد در کارخانههای کاهش سرما بیشتر فرآوری میشود تا جایی که مواد خنک شده (در دمای اتاق) و پس از آن بازپخت میگردد. این فرآیند باعث تولید فولاد با تحمل بالاتر و طیف وسیعتری از سطح میشود.

نورد سرد برای کاربردهایی که دقت زیاد در آنها ضروی است، استفاده میشود. با استفاده ازاین فرایند ورقها و تسمههایی میتوان تولید کرد که پرداخت سطحی شده، در ابعاد آنها دقت زیادی به عمل آمده و مقاومتشان افزایش یافته است. این ورقها با ضخامت کم تولید میشوند و پس از طی کارهایی از قبیل اسیدشویی، ضخامتشان کاهش مییابد.

به عبارتی نورد سرد، فقط زمانی میتواند تشکیل شود که فلزی زیر دمای تبلور مجدد خود باشد. در ساخت نورد سرد به جای گرما، از تنش مکانیکی برای تغییر ساختار فلز استفاده میشود.

به دلیل تفاوت میزان کربن، کار با نورد سرد معمولاً از نورد گرم سختتر است. نورد سرد دارای محتوای کربن کم است و به طور معمول آنیل یا بازپخت میشود و همین باعث نرمتر شدن آن نسبت به نورد گرم است.

در هر پروژهای که عوامل اصلی در تحمل و مقاومت، وضعیت سطح، متحدالمرکز و صاف بودن بسیار مهم باشد از نورد سرد استفاده میشود.

تفاوت اساسی نورد گرم و سرد

تفاوت اصلی نوردهای سرد و گرم از نظر نوع ماشینکاری است و هر دو وظیفه کاهش ضخامت ورقها و فرمدهی آن را دارند.

پردازش فولاد نورد گرم شامل نوردکاری فلز در دمای بالا میشود، درحالیکه آغاز فرآیند تولید فولاد نورد سرد بعد از اتمام نورد گرم انجام میگیرد.

فولادهای تولیدی نورد گرم دارای کیفیت و استحکام کمتری نسبت به فولادهای نورد سرد هستند. به این دلیل که بدون سپری کردن زمان و یا فرآیند خاصی به صورت مستقیم در پروسه تولید قرار میگیرند بنابراین به گرمایش مجدد فولاد نیازی نیست.

همچنین در نورد سرد در غیاب سرما و اکسیداسیون، تلورانس کمتر و پرداخت سطح بهتری حاصل میشود برخلاف نورد گرم که دارای پوشش اکسیدی است.

معمولا نورد گرم در مواردی استفاده میشود که کیفیت ظاهری اهمیتی نداشته و خواص مکانیکی کالا اهمیت داشته باشد اما عملیات نورد سرد، در تولید ورقهای فولادی با حذف نقطه تسلی و دقت ابعادی بالا و کیفیت سطحی مناسب استفاده میشود.

نورد گرم به دلیل دردسر کمتری که در حین ساخت دارد از قیمت پایینتری نسبت به نورد سرد که دارای کیفیت سطحی و دقت ابعادی بیشتری بوده، برخوردار است.

هر دو فولاد نورد گرم و سرد در طیف گستردهای از محصولات فولادی از جمله میله، لوله، ورق و صفحه استفاده گسترده دارد. بسیاری از انواع پروفیلهای فولادی نیز محصول دو فرآیند نورد سرد و گرم هستند.

ورق سیاه محصول فرآیند نورد گرم و ورق روغنی محصول فرآیند نورد سرد است.

انتهای خبر/ف

نظر شما