به گزارش پایگاه خبری آهننیوز، امروزه یکی از شاخصهای اصلی توسعه یافتگی کشورها و جوامع، تولید و مصرف انواع فولاد میباشد، هر چند کاربرد کلمه فولاد یک عنوان کلی است چرا که امروز بیش از صدها گرید فولادی تولید میشود که هر کدام کاربرد و ویژگیهای خاص خود را دارند.

فولاد از مهمترین ارکان علوم مهندسی و به خصوص مهندسی متالورژی است و در وصف اهمیت فولاد همین بس که پرمصرفترین ماده صنعتی پس از نفت خام میباشد. فولاد در انواع مختلف آن جزء حیاتی اقتصادی در بسیاری از کشورهای بزرگ و قدرتمند جهان از جمله ایالات متحده آمریکا است.

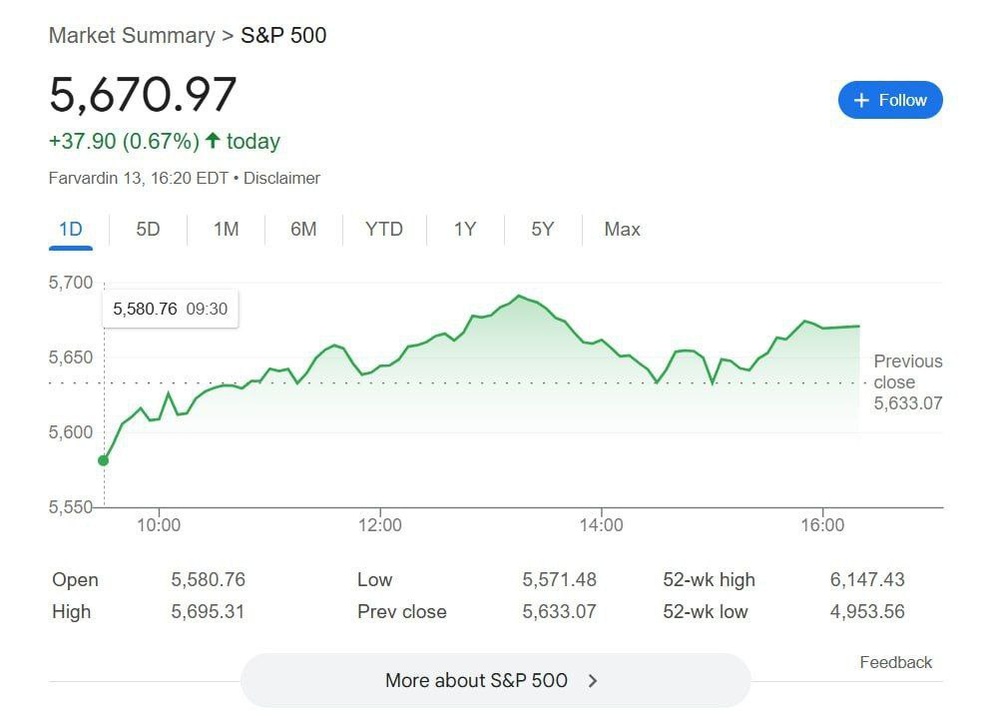

هر ساله بر اساس میزان تولید همان سال کارخانههای فولادی یک لیست مشخص و دقیق از برترین کشورهای تولیدکننده فولاد جهان تهیه و تدوین میشود. بررسی آمار و ارقام منتشرشده توسط انجمن جهانی فولاد نشان میدهد که در ۹ماه سپریشده از سال میلادی یکمیلیارد و ۴۰۶میلیون و ۴۰۰هزار تن فولاد در جهان تولید شد که این حجم از تولید نسبت به سال ۲۰۲۲ حدود ۰.۱ درصد رشد داشته است.

طبق رتبه بندی نجمن جهانی فولاد، چین با بیش از ۹۰ میلیون تن فولاد در سال رتبه اول را بین بین برترین کشورهای تولیدکننده فولاد داراست و کشور ایران با حدود ۲.۲ میلیون تن تولید فولاد در سال توانسته است در جایگاه دهم برترین کشورهای تولیدکننده فولاد جهان قرار گیرد. باوجود اینکه میزان تولید سالانه در ایران حدود ۱۰.۸ درصد کاهش داشته است اما این کشور همچنان در جایگاه دهم لیست قرار گرفته است و عملکرد مناسبی را نیز در زمینه صادرات فولاد تولیدی در جهان و بهویژه در خاورمیانه دارد.

البته آمار ارائه شده در مارس ۲۰۲۳ نشاندهنده این موضوع است که حجم تولید فولاد در ایران کاهش داشته اما در رقابت تنگاتنگ با ایتالیا همچنان رتبه دهم تولیدکنندگان فولاد دنیا را حفظ کرده است. با این اوصاف باید منتظر ماند و دید که در ماههای پیشرو قرار است چه سیاستهایی برای روند تولید فولاد در کشور اتخاذ شود.

باتوجهبه اینکه آمارهای مربوط به سال ۲۰۲۳ به صورت ماهانه انتشار پیدا میکند، امکان ارائه یک آمار دقیق سالانه وجود ندارد. اما، آخرین رتبهبندی تولید سالانه فولاد ارائه شده توسط انجمن جهانی فولاد مربوط به سال ۲۰۲۲ در تصویر زیر ارائه شده است.

فولاد فلز نیست

از دید عموم، فولاد تنها ترکیبی از آهن و کربن است. اما در حقیقت بیش از ۳۵۰۰ درجه متفاوت از فولاد وجود دارد! به عبارتی کربن و دیگر عناصر آلیاژی در ترکیب با آهن طیف گستردهای از خواص را در فلزات آهنی ایجاد میکنند که میتوان با شناخت این خواص از آنها در صنایع مختلف استفاده نمود. هیچ “بهترین” گروه فولادی در سطح جهانی وجود ندارد چرا که بهترین گروه فولادی برای هر کاربردی به عوامل مختلفی مثل کاربرد خواسته شده، الزامات مکانیکی و فیزیکی و مسائل و محدودیتهای مالی بستگی دارد. فولاد به دلیل ترکیباتی که دارد یک فلز نیست در واقع یک آلیاژ فلزی است و نمیتوان آن را یک عنصر ثابت در نظر گرفت.

این نوع مقاطع فولادی میتواند بارها و بارها، بدون از دست دادن خواص بازیافت شود و مورد استفاده قرار بگیرد. هزینههای نسبتا پایین تولید، فراوانی مواد اولیه (سنگ آهن و آهن قراضه) و گستره بینظیر خواص مکانیکی، دلایل عمده محبوبیت انواع فولاد در صنایع و کاربردهای مختلف هستند.

تفاوت فولاد با آهن

می توان گفت که بخش عمده فولاد متشکل از آهن یا Fe می باشد. در فولاد درصد وزنی کربن از ۰.۲ تا ۱.۷ متغیر است. به عبارت دیگر فولاد یا پولاد (Steel) آلیاژی از آهن و کربن است که کمتر از ۲ درصد کربن، ۱ درصد منگنز و مقدار کمی سیلیکون، فسفر، سولفور و اکسیژن دارد.

اگر مقدار کربن بیشتر از ۲ درصد باشد، آلیاژ حاصل را چدن مینامند که دستهبندی، خواص و کاربردهای متفاوت دارد. قیمت این دو آلیاژ از قیمت تیرآهن کمتر است. تفاوت اصلی بین آهن و انواع فولاد، در میزان کربن موجود است که در فولاد معمولا بین ۰/۰۳ تا ۱/۰۷۵ درصد برآورد شده است.

فولاد ویژگیهای آهن را به بهترین شکل ممکن حفظ میکند. با این وجود افزودن کربن و عناصر فلزی و غیرفلزی دیگر به ساختار آهن، این خواص فیزیکی و شیمیایی، بهخصوص مقاومت فشاری و کششی را بهبود میبخشد. علاوه بر افزایش قابلیت شکلپذیری و مقاومت فشاری و کششی بیشتر، مقاطع فولادی فوق دارای خاصیت ضدخوردگی نیز هست، در حالی که آهن در معرض اکسیژن و آب، اکسید میشود. البته به همان میزان که استحکام این آلیاژ نسبت به آهن بالاتر است، قابلیت چکشخواری آن کمتر بوده و سختی بیشتری دارد. همچنین افزودن عناصر سیلیسیم، منگنز و کروم، مقاومت کششی فوقالعادهای به فولاد میبخشد. چگالی فولاد براساس ترکیبات آلیاژی موجود در آن متفاوت است، اما معمولاً بین ۷۷۵۰ تا ۸۰۵۰ kg/m۳ یا ۷٫۷۵ تا ۸.۰۵ g/cm۳ است.

حتی در محدوده کوچکی از غلظتهای مخلوط آهن و کربن که فولاد را میسازند، چندین ساختار متالورژیکی مختلف با خواص بسیار متفاوت میتوانند تشکیل شوند. درک چنین خواصی برای ساخت فولاد با کیفیت ضروری است.

طبقهبندی انواع فولاد

عوامل و پارامترهای مختلفی برای طبقهبندی فولادها وجود دارند که هر یک دسته وسیعی از فولادها براساس کاربرد، خواص، نحوه تولید و... را شامل میشوند. همانطور که در فوق اشاره شد میزان کربن و آلیاژ اضافه در واقع خواص هر نوع فولاد را تعیین میکند. خواص آن نیز، بسته به عناصری که آهن با آن ترکیب میشود و همچنین روشهایی که برای گرم کردن و خنک کردن فلز استفاده میشود، تغییر میکند.

به طور کلی، فولادها را میتوان براساس پارامترهای مختلفی طبقهبندی کرد. این دستهبندیها، کلیترین و جامعترین نوع طبقهبندی انواع فولاد است که تمامی گریدهای فولادی در انواع شکلها و خواص را شامل میشود. این دستهبندی شامل موارد زیر میشود:

- بر اساس ترکیب شیمیایی

- بر اساس روش تولید

- تمامکاری نهایی

- برحسب شکل محصول

- روش اکسیژن زدایی

- بر اساس ریزساختار

- بر اساس استحکام

- نوع عملیات حرارتی

- فولاد ساختمانی

نحوه نامگذاری انواع فولاد

فولادهایی که در صنایع مختلف به کار برده می شوند دارای استانداردهای مشخصی هستند. برای نامگذاری فولادها روشهای متفاوتی وجود دارد که از برجستهترین این روشها میتوان نامگذاری بر اساس انواع استاندارد AISI-SAE و ASTM آمریکا، DIN آلمان، JIS ژاپن، BS انگلستان، GOST روسیه و AFNOR فرانسه را نام برد. در کشور ما معمولا از استاندارد DIN آلمان یا ASTM آمریکا برای کنترل، ساخت، نامگذاری و تست فولاد استفاده میکنند.

در واقع به منظور تسهیل در شناسایی فولادهایی که بر اساس استاندارد مذکور نامگذاری میگردند، سیستمهای طبقهبندی فولاد این امکان را میدهند که انواع فولاد را بر اساس کاربردشان دستهبندی کنیم. به عنوان نمونه، سرعتی که سازندگان، فولاد را در آن سرد میکنند، امکان دارد بر استحکام مولکولی فولاد اثر بگذارد. مدت زمانی که آنها میتوانند در آن فولاد را در طی فرآیند سرد کردن در دمای بحرانی نگهدارند نیز حائز اهمیت است. در حقیقت دو ورق فولادی با ترکیب آلیاژی یکسان با توجه به روش عملیات حرارتی خود میتوانند گروههای متفاوتی داشته باشند.

کاربرد انواع مختلف فولاد

بشر برای اولین بار حدود ۶۰۰۰ سال پیش کار با آهن را یاد گرفت، اگرچه تا چند هزار سال بعد از آن بود که عنصر فوق العاده رایج، در مهم رین نقش خود یعنی تولید فولاد به کار رفت. کاربرد فولاد در بسیاری از صنایع و مشاغل به وضوح دیده میشود. از ساختمان گرفته تا تجهیزات پزشکی، وسایل نقلیه، صنایع استیل، تولید انواع لولههای سیلندری، میلهها و لوله کروم و غیره میتوان گفت که به معنای واقعی کلمه، همه بر روی محصولات فولادی تمرکز دارند و از این محصولات استفاده مینمایند. اما تمامی فولادهایی که در انواع صنایع و مشاغل و تولید تجهیزات مختلف به کار برده میشود، یکسان نیستند و فولاد انواع مختلفی دارد و تمامی مواد فولادی یکسان ساخته نمیشوند.

یکی از ویژگی های مثبت محصولات فولادی سازگاری آنها با محیط زیست و قابلیت بازیافت آنهاست. که مزیت بسیار مهمی تلاقی میشود. همچنین محصولات فولادی به دلیل شکلپذیری راحتری که نسبت به آهن دارند با صرف انرژی و هزینه کمتری به محصول تبدیل میشوند.

از فولادی که تا ۰٫۲ درصد کربن دارد، برای ساختن سیم، لوله و ورق فولاد استفاده میشود. فولاد متوسط ۰٫۲ تا ۰٫۶ درصد کربن دارد و آن را برای ساختن ریل، دیگ بخار و قطعات ساختمانی بکار میبرند. فولادی که ۰٫۶ تا ۱٫۵ درصد کربن دارد، سخت است و از آن برای ساختن ابزارآلات، فنر و کارد و چنگال استفاده میشود.

خاصیت سختی و مقاومت بالای آن باعث کاربرد در صنایع خودروسازی برای تولید قطعات اصلی مانند قابهای خودرو و رینگهای چرخ شدهاست. برخی از انواع فولاد در برابر حرارت بالا و آتش مقاومت بالایی دارند بنابراین از آنها در ساخت انواع مخزن و لوله در پالایشگاهها و کارخانهها و ساخت ابزارهای برش و دقیق استفاده میشود.

در حالت کلی می توان گفت فولاد در بخش عظیمی از تولیدات خودرو، ماشین آلات کشاورزی و صنعتی، ساخت لوازم خانگی، تانکر سازی، صنایع پتروشیمی، سلاح نظامی ابزارها، سازههای زیرساختی، ریل،کشتیسازی، توربینهای گازی، موتور هواپیما، دیگ بخار، سدسازی و بسیاری از موارد دیگر مورد استفاده قرار میگیرد.

همچنین فولاد مهمترین ماده اولیه ساختمانی و مهندسی در جهان است.

خوشبختانه صنعت این آلیاژ آهنی در کشور ما از جایگاه ویژه و مهمی برخوردار است. طبق آمارهای منتشر شده، ایران جز ده کشور برتر تولیدکننده فولاد در جهان به شمار میرود. شرکت فولاد مبارکه، فولاد کاویان، فولاد خوزستان، گروه ملی صنعتی فولاد ایران و شرکت گروه صنعتی سپاهان از جمله مهمترین قطبهای تولید فولاد در ایران به شمار میروند.

نظر شما